现代船舶智能涂装生产线研究发展线路

目前我国的船舶涂装生产中存在着智能化信息化水平低、人工管理成本高、运行效率低下、能源利用率不高的问题。针对这些问题,开展智能涂装装备、涂装数据集成处理、精细化生产管理系统和能源管理系统的研究。通过对智能化涂装的研究,打造出一整套以现场总线控制技术及先进无线通信技术为控制核心,可以复制、推广的船舶智能化涂装生产线。该研究成果在上海外高桥造船海洋工程有限公司进行试点示范。

我国现阶段的船舶建造还处于传统的建造模式,由于大中型钢质船舶建造的特殊性,船舶工业自动化建造程度依旧不高。近年来,随着船舶工业信息化程度的不断提高,世界造船工业在技术、管理与造船方式上发生了深刻变革,这意味着要真正提升我国船舶建造能力,必须走智能制造之路[1]。船舶企业实现智能化制造应着重对船舶建造的综合能耗和绿色环保进行考量,并需要来自设计、建造、管理等多方面的大数据做支撑。目前,从造船量来说,我国已成为世界造船的国家,为我国制造业的进步和发展谱写了重要篇章。但是我国还不是一个造船强国,无论在精益造船方面,还是在生产效率和成本控制方面,均落后于韩国和日本造船业。随着造船工艺技术的发展,我国造船业已进入了壳舾涂一体化的造船模式,贯穿船舶建造全过程的涂装工作成为了造船业确保船舶全寿命安全使用的一个不可或缺的重要环节。分段涂装生产线作为一个保障分段涂装作业条件的系统,能达到分段涂装作业高效、作业条件可控、环境污染可控的目的,其自动智能化水平和性能的先进与否直接影响到造船的质量、周期与成本。涂装工艺实现智能化控制将是未来发展的趋势,同时会以更低的成本投入、更可靠的控制手段和更完善的控制流程来实现智能化目标[2]。本文通过对船舶涂装车间的智能涂装装备、数据集成处理、精细化生产管理系统和能源管理系统等方面的研究,形成一条智能化船舶涂装生产线。

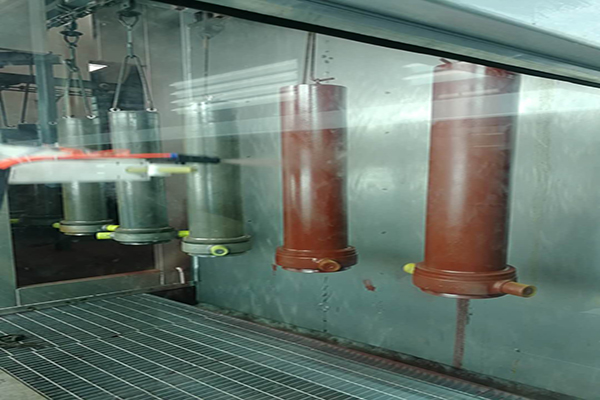

智能涂装生产线总体方案虽然我国已经是造船大国,但在核心技术上我国造船业还不具备明显优势。比如说船舶涂装这一领域,就还存在着很多的缺陷和不足,并且整个生产过程相对复杂,没有形成一条可复制、可推广的涂装生产线。工艺布置采用平面平铺式的设计,造成涂装车间规划占地面积大,厂房有效使用空间浪费严重、利用率低,工艺过程中的人流、物流不顺畅,工作效率低[3]。智能化涂装生产线的方案设计是研究通过信息网络与物理生产系统的高度融合来改变传统的涂装模式,得到人员-设备-工件-质量-管理的总体集成方案,并建设一条面向制造、实现全生命周期管理与物流的智能化涂装生产线。船舶涂装作业车间分为喷砂间和涂装间。喷砂间的主要设备设施有真空吸砂机组、磨料回收系统、全室除尘排风系统、局部除尘排风系统和四季型除湿机。涂装间的主要设备设施有四季型除湿机、有机溶剂净化装置和有机溶剂排风装置。针对两个车间的作业设备,研究通过信息网络与这些设备设施进行融合来有效地改变传统的涂装模式。喷砂间的布局如图1所示。把喷砂间的喷砂机、磨料回收系统等生产设备进行优化,形成了合理的布局。研究智能化涂装,在原有的设备设施管理及操作系统平台的基础上开发设备能源管理系统,应用范围具体为涂装车间各类设备的运行及控制管理、能源监测和数据统计分析以及各类能源数据报表的生成,通过实时的能源监测实现对设备能源的实时管控。针对涂装车间设备和系统的智能化研究,可以实现船舶涂装车间的智能化生产,从而提高生产效率、节约生产成本。

苏公网安备32090202001232号

苏公网安备32090202001232号